Vantaggi

Efficienza potente

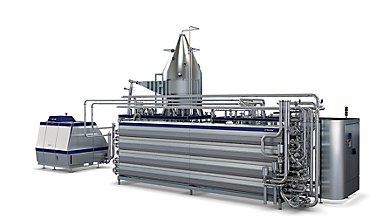

Tetra Pak® Indirect UHT unit è un'unità di trattamento per il trattamento ad alta efficienza, a ciclo continuo e ad altissima temperatura di prodotti lattiero-caseari. L'unità vanta un design per il riempimento asettico e contiene uno scambiatore di calore a piastre o tubolare per il riscaldamento indiretto, al fine di ottenere un prodotto che può essere conservato a temperatura ambiente.

Informazioni rapide

Trattamento a caldo UHT continuo per alimenti liquidi in condizioni asettiche

Capacità

1.000 - 40.000 l/ora

Applicazioni

Tetra Pak Indirect UHT unit è idonea per prodotti lattiero-caseari come latte, latte aromatizzato, panna, bevande a base yogurt, latte di bufala e prodotti lattiero-caseari formulati, nonché per altri prodotti a bassa acidità, come il latte di soia. Consente di ottenere combinazioni con applicazioni non lattiero-casearie come succhi, tè e caffè.

Caratteristiche

Rigenerazione da prodotto a prodotto

Riduzione del consumo di vapore e del supporto di raffreddamento richiesto

La rigenerazione diretta da prodotto a prodotto permette di ridurre il consumo di vapore (solo 20 kg/1.000 kg di prodotto) e di conseguire un recupero del calore del 92%. È possibile risparmiare ancora più energia con una temperatura in uscita superiore di ~15 °C rispetto alla temperatura in ingresso. Ciò comporta una drastica riduzione del supporto di raffreddamento richiesto.

Controllo della sporcizia

Tempi di funzionamento prolungati e risparmio di denaro

La sporcizia è ridotta al minimo, così che l'attrezzatura può rimanere in funzione fino a 40 ore consecutive garantendo latte bianco di buona qualità. Ciò garantisce un costo ridotto per ogni litro prodotto. Tale risultato viene conseguito ottimizzando la configurazione con un tubo di ritenuta con denaturazione delle proteine e controllo della temperatura, tenendo costantemente sotto controllo sia il ΔT che il calo di pressione, ed anche mediante il controllo del flusso nei circuiti dell'acqua calda.

Serbatoio polmone con riempimento dal basso

Riduzione della perdita di prodotto

Il serbatoio polmone è dotato di uno speciale design con riempimento dal basso e di una separazione distinta tra le fasi di miscelazione. Consente di risparmiare fino a 75 litri di latte* a ogni cambio di prodotto (a 15.000 L/h), rispetto al riempimento tradizionale del serbatoio polmone con fondo piatto. La disposizione delle valvole di ingresso riduce la durata della fase di miscelazione, mentre la pompa con controllo a frequenza riduce il consumo energetico.

*Il calcolo si basa sul confronto tra il serbatoio polmone a bassa perdita e la soluzione headerbatch Tetra Therm Aseptic Flex. Scenario di produzione: 15.000 L/h di capacità, 3 cambi di prodotto al giorno, 300 giorni di produzione all'anno

IntelliCIP™ 2.0

Pulizia in base alle esigenze specifiche

Grazie a IntelliCIP™ 2.0, una nuova tecnologia (in attesa di brevetto WO2013092414), è possibile monitorare i risultati della pulizia in linea con l'ausilio di sensori Cleaning In Place. Le impostazioni di pulizia possono pertanto essere ottimizzate in base al grado di sporcizia, con conseguente aumento dei tempi di operatività e riduzione dei consumi di acqua ed energia.

Ammortizzatore automatico

Per tempi di funzionamento prolungati

Gli ammortizzatori dell'omogeneizzatore assorbono le variazioni di pressione e gli urti prima e dopo l'azione dell'omogeneizzatore. Il riempimento automatico dell'aria garantisce la presenza costante di un cuscinetto d'aria all'interno dell'ammortizzatore dell'omogeneizzatore, per un funzionamento ottimale. Senza il cuscinetto d'aria, si verificherebbero vibrazioni e cavitazioni che potrebbero ridurre i tempi di funzionamento. È incluso un Cleaning In Place (CIP) completamente automatizzato, che aumenta la sicurezza per l'operatore, migliora l'igiene e ottimizza il ciclo di produzione.

Ibernazione

Costi di preparazione ridotti

Se vi è un intervallo temporale tra pre-sterilizzazione e produzione, l'unità può essere impostata per entrare automaticamente in modalità di ibernazione. Questa funzione opzionale riduce la quantità di energia e di acqua di raffreddamento durante la circolazione dell'acqua sterilizzata fino al 60% rispetto alla circolazione tradizionale, senza perdere lo stato asettico dell'impianto.

Pannelli protettivi per lo scambiatore di calore

Eccezionale potenziale di risparmio energetico

Pannelli protettivi montati attorno a Tetra Pak® Tubular Heat Exchanger incapsulano la macchina, mantenendovi all'interno il calore. Ciò consente di risparmiare fino al 6% sul consumo energetico rispetto agli scambiatori di calore senza pannelli. Con un isolamento aggiuntivo, i risparmi possono aumentare fino all'11%. I pannelli, inoltre, aumentano la sicurezza dell'operatore, riducendo il rischio di contatto con superfici calde.

Sistema di produzione mobile per lo scambiatore di calore

Maggiore durata utile ed efficienza eccezionale

Il prodotto asettico nei tubi interni di Tetra Pak® Tubular Heat Exchanger fluisce ad una pressione superiore rispetto al prodotto non trattato sul lato mantello. Un sistema di protezione mobile permette l'espansione termica, riducendo notevolmente il rischio di danni dovuti a incrinature e la conseguente perdita di sterilità. Oltre a estendere la durata utile, migliora la sicurezza degli alimenti.

Ripensare le risorse

I produttori di alimenti e bevande devono affrontare crescenti difficoltà nella gestione di energia, acqua e rifiuti, il che richiede una combinazione di tecnologia e competenza alimentare, su misura per le tue operazioni. Il nostro portafoglio completo di prodotti e servizi, supportato da decenni di esperienza nelle applicazioni alimentari, può aiutarti a ridurre il consumo di energia, l'utilizzo di acqua e la generazione di rifiuti, offrendo al contempo vantaggi in termini di costi.