Ventajas

Eficacia poderosa

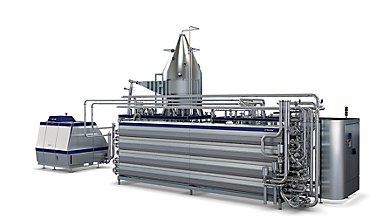

La Unidad de tratamiento indirecto UHT DE Tetra Pak® es una unidad de procesamiento que se utiliza para el tratamiento a altas temperaturas constante y altamente eficaz de productos lácteos. La unidad tiene un diseño aséptico y utiliza un intercambiador de calor tubular o de placas para el calentamiento indirecto con el fin de obtener un producto que se puede almacenar a temperatura ambiente.

Información rápida

Tratamiento continuo a altas temperaturas para productos alimentarios líquidos en condiciones asépticas

Capacidad

1000 l/h - 40 000 l/h

Aplicaciones

Tetra Pak Unidad de Tratamiento a Temperaturas Ultra-Altas (UHT) Indirecto es ideal para usar con productos lácteos, como leche, leche saborizada, crema, yogures bebibles, leche de búfalo y productos lácteos formulados, así como con otros productos de baja acidez, como leche de soja. También es posible combinarlo con aplicaciones de productos no lácteos, como jugo, té y café.

Características

Regeneración de producto a producto

Necesidades de vapor y de medio de enfriamiento reducidas

La regeneración directa de producto a producto permite un bajo consumo de vapor (solo 20 kg/1000 kg de producto) y posibilita la recuperación de calor en un 92 %. Se ahorra energía adicional aL lograr una temperatura de salida de ~15 °C por sobre la temperatura de entrada. Esto implica una reducción drástica en el medio de enfriamiento que se necesita.

Control de suciedad

Tiempos de ejecución más prolongados para ahorrar dinero

La suciedad se minimiza para que el equipo pueda funcionar durante hasta 40 horas con buena calidad de leche fresca, lo que implica un menor costo por litro producido. Esto se logra optimizando la configuración con un tubo de retención con temperatura controlada que desnaturaliza las proteínas y controla con precisión el descenso de ΔT y presión y el flujo en los circuitos de agua caliente.

Depósito de equilibrio de llenado inferior

Pérdidas de productos minimizadas

El depósito de equilibrio tiene un diseño de llenado inferior especial y un borde afilado entre las fases de mezcla. Permite ahorrar hasta 75 litros de leche en cada cambio de producto, en comparación con el llenado tradicional de un depósito de equilibrio de fondo llano. La disposición de la válvula de entrada acorta la fase de mezcla y una bomba controlada por frecuencia reduce aún más el consumo de energía.

IntelliCIP™ 2.0

Limpieza adaptada a las necesidades

Gracias a IntelliCIP™ 2.0, una nueva tecnología (con patente en trámite WO2013092414), los resultados de limpieza se pueden monitorear en continuo con la ayuda de los sensores de CIP (limpieza en el sitio). Esto implica que las configuraciones de limpieza se pueden optimizar según el grado de suciedad, lo que da como resultado más tiempo de funcionamiento y una reducción en el consumo de servicios públicos.

Regulador automático de humedad

Para obtener tiempos de ejecución más prolongados

Los reguladores de humedad del homogeneizador absorben la variación de presión y de impacto antes y después de la homogeneización. El llenado automático de aire mantiene el colchón de aire en el regulador de humedad del homogeneizador para asegurar un funcionamiento sin problemas. Sin el colchón de aire, ocurrirían vibraciones y cavitaciones que acortarían el tiempo de ejecución. Se incluye CIP (limpieza en el sitio) completamente automatizada, lo que aumenta la seguridad de los operarios, la higiene y la optimización del ciclo de producción.

Hibernación

Gaste menos en prepararse

Paneles protectores del intercambiador de calor

Gran potencial de ahorro de energía

Los paneles de protección diseñados alrededor del Tetra Pak® Intercambiador de calor tubular encapsulan el equipo y retienen el calor. Esto brinda hasta un 6 % de ahorro en el consumo de energía. Gracias al aislamiento agregado, los ahorros aumentan hasta un 11 %. Los paneles también aumentan la seguridad de los operadores, ya que reducen el riesgo de contacto con superficies calientes.

Sistema de protección flotante del intercambiador de calor

Vida útil más prolongada y eficiencia excepcional

El producto aséptico en el interior de los tubos del Tetra Pak® Intercambiador de calor tubular fluye a mayor presión que el producto sin tratar en el lado del casco. Un sistema de protección flotante permite una expansión térmica, lo que reduce enormemente el riesgo de daño por grietas y, por lo tanto, de pérdida de esterilidad. Además de prolongar su vida útil, mejora la inocuidad alimentaria.