Pourquoi l'homogénéisation est le choix optimal pour les produits à base de tomate

Presque tous les producteurs laitiers utilisent une méthode en deux étapes pour homogénéiser le lait, mais ce n'est pas le cas de tous les producteurs de ketchup ou de pâtes de tomate. Ils se privent donc des avantages de ce procédé : jusqu'à 20 % d'augmentation de la durée de vie des pièces critiques des homogénéisateurs. Les économies en termes de pièces de rechange rendent l'investissement dans un second homogénéisateur rentable à long terme.

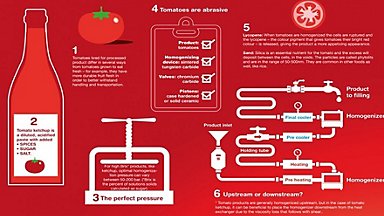

Les transformateurs de tomates se plaignent parfois que l'usure de l'homogénéisateur les oblige à changer fréquemment les éléments actifs. Même si les homogénéisateurs sont fabriqués dans des aciers parmi les plus résistants du marché, les tomates sont très abrasives. Réputées pour pousser de manière optimale sur les sols sablonneux, les tomates contiennent de la silice, et les minuscules fibres peuvent être aussi dures que des éclats de verre.

Cavitation causant l'usure

Lorsque la pression chute à l'intérieur de l'homogénéisateur d'environ 200 bars à 1 bar en une fraction de seconde, des cavités se forment dans la pulpe de tomate. La cavitation (implosion des cavités) permet de réduire en pâte les fibres de tomate, mais elle provoque également une usure de la surface de l'homogénéisateur.

Toutefois, il existe un moyen de contrôler la cavitation en utilisant une seconde étape d'homogénéisation. Le second homogénéisateur crée une contre-pression constante sur la première étape d'homogénéisation. En théorie, la cavitation a lieu dans la masse du liquide, loin des parois, et non pas à côté de celles-ci, comme c'est le cas dans l'homogénéisation en une étape. L'usure est ainsi réduite.

Deuxième étape d'homogénéisation

« Notre expérience, basée sur un grand nombre d'installations dans les usines de transformation de tomates, a montré que l'usure accumulée est nettement inférieure à celle d'un homogénéisateur à une seule étape, ce qui permet d'augmenter jusqu'à 20 % la durée de vie des pièces de rechange », explique Jenny Jonsson, Spécialiste des applications chez Tetra Pak Processing Systems.

Elle donne également une astuce aux producteurs : « Lorsque les pièces de la première étape d'homogénéisation montrent des signes d'usure et doivent être changées, vous pouvez les retirer et les installer dans la deuxième étape d'homogénéisation où elles continueront à fonctionner pendant une longue période avant de devoir être remplacées. De cette façon, vous pouvez développer un programme de maintenance très efficace qui vous permet de faire des économies. »

Inscrivez-vous pour télécharger le rapport d’homogénéisation des tomates